Резцы для токарных станков.

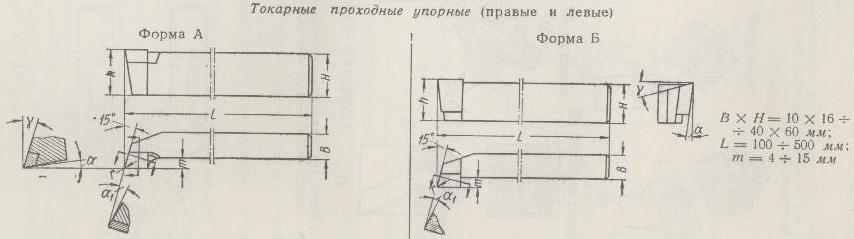

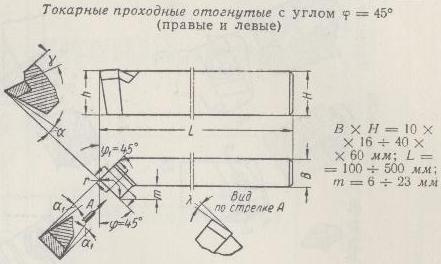

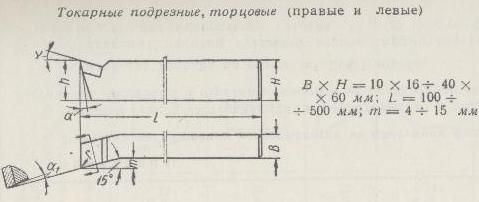

Основные типы стандартных токарных резцов приведены в таблице 2 и 4.

Формы пластины из быстрорежущей стали и твердых сплавов для токарных резцов приведены в таблице 3 и 5.

Пластинки из твердых сплавов соединяются со стержнем пайкой или механическим способом.

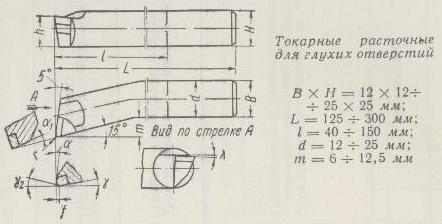

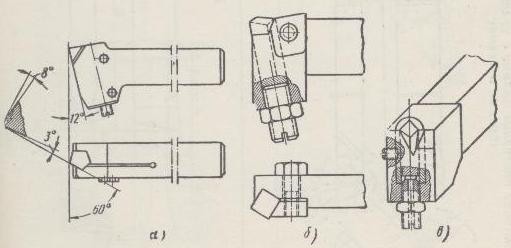

Способы механического крепления пластинок показаны на Рис.1.

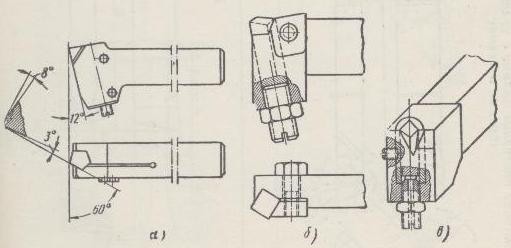

Кроме пластинок из твердого сплава стандартных форм, применяются металлокерамические столбики, представляющие собой призмы с пятью, четырьмя или тремя гранями, закрепляемые в стержне резца Рис.2. После затупления одной из режущих кромок призму поворачивают, и в работу вступает новая режущая кромка. Общий период стойкости таких резцов по сравнению с резцами с пластинками значительно выше.

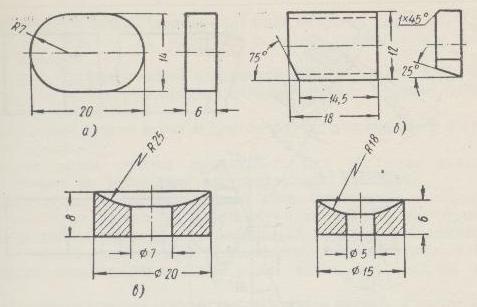

Формы и размеры минералокерамических пластинок показаны на Рис.3. Пластинки прикрепляют к стержню резца пайкой медным или латунным припоем, либо механическим путем. Примеры крепления минералокерамических пластинок показаны на Рис.4.

Крепление минералокерамических пластинок плоской формы (Рис.3, а и б) осуществляется и так, как показано на Рис.1. Помимо пластинок для резцов используют минералокерамические столбики; способ крепления столбиков - такой же, как и металокерамических.

Рис.1.Механические способы крепления пластинок.

Рис.2 Резцы с металлокерамическими столбиками.

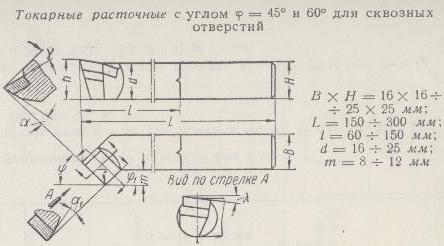

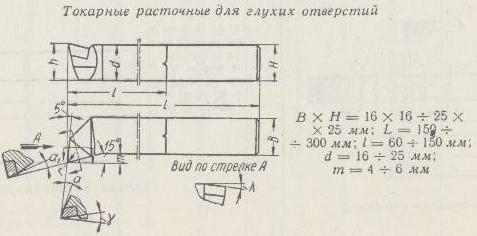

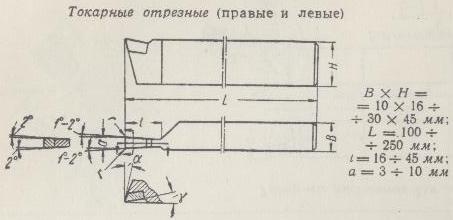

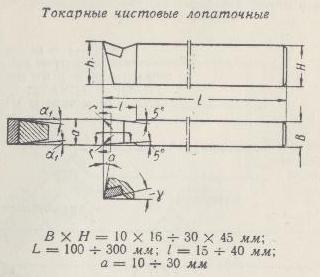

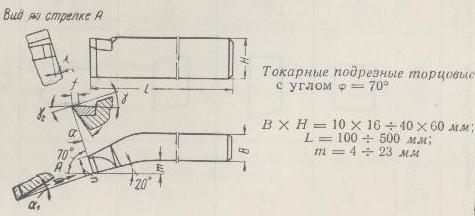

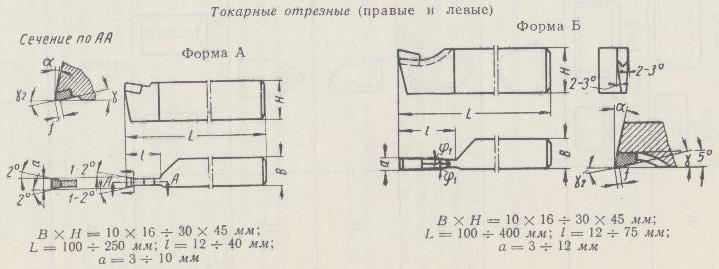

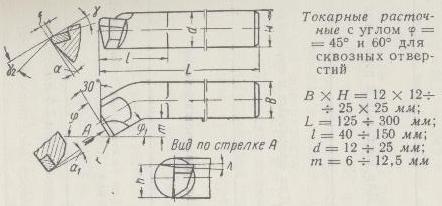

Таблица 2. Токарные резцы с пластинками из быстрорежущей стали (по ГОСТ 7369-55)

|

|

|

|

|

|

|

|

|

|

|

|

Примечания:

|

|

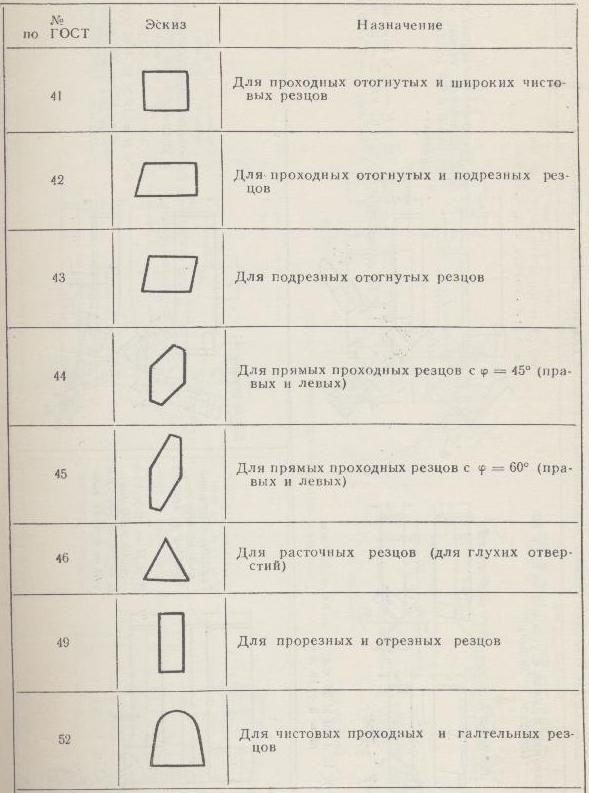

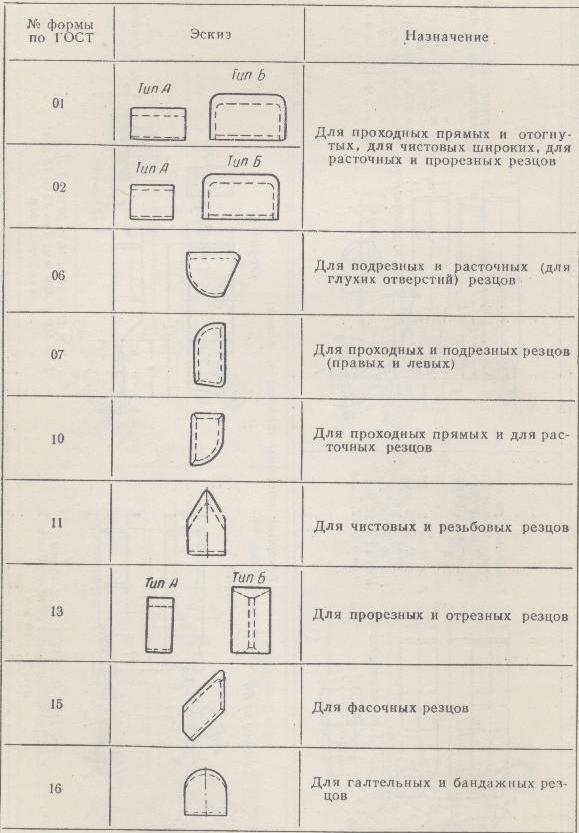

Таблица 3. Формы пластинок из быстрорежущей сталей для токарных резцов (по ГОСТ 2379-44)

Примечание. Каждый номер пластинки по ГОСТ имеет несколько типоразмеров.

Пластинки присоединяются к стержню или путем контактной сварки на стыковом сварочном аппарате, или при помощи специальных сварочных порошков. Вместо пластинок может быть применена наплавка слоя из быстрорежущей стали электродуговым способом.

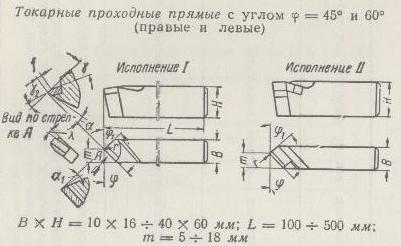

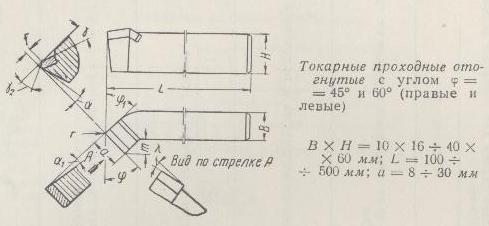

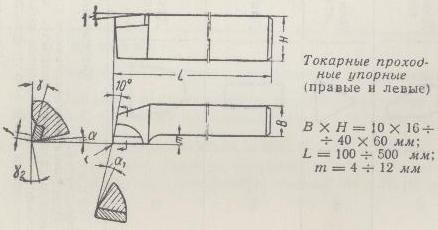

Таблица 4. Токарные резцы с пластинками из твердых сплавов (по ГОСТ 6743-53)

|

|

|

|

|

|

|

|

Таблица 5. Формы пластинок из твердых сплавов для токарных резцов (по ГОСТ 2209-55).

Примечание.

- Пластинки толщиной менее 2,5мм изготовляются без фасок и задних углов.

- Каждый номер пластины по ГОСТ имеет несколько типоразмеров.

Рис.3. Минералокерамические пластинки для токарных резцов.

Заточка и доводка резцов. Резцы из быстрорежущей стали.

Предварительная заточка целых и направленных резцов,а а также резцов с приваренными пластинами производится до их закалки на электрокорундовом шлифовальном круге зернистостью 24-36 и твердостью С1-СТ1. Все углы резца должны быть получены во время этой заточки.

Окончательная заточка резцов производится на шлифовальном круге зернистостью 60 и твердостью С1-С2 или на круге зернистостью 80 и твердостью СМ1-СМ2.

В процессе заточки резец обильно охлаждается. Скорость круга 20-25 м/сек.

Окончательно заточенный резец заправляют абразивными брусками или доводят на вращающемся диске, рабочая поверхность которого покрыта грубой пастой ГОИ или электрокорундовой пастой.

Материал доводочного диска - чугун средней твердости; диаметр диска 200-250 мм, а скорость 0,8 - 2,0 м/сек, считая по среднему диаметру рабочей поверхности.

Резцы с пластинками из твердых сплавов.

Перед заточкой металлокерамического резца излишек материала стержня, выступающий над пластинкой, снимают на обыкновенном электрокорундовом круге зернистостью 36-46, твердостью СМ1-СМ2.

Предварительная заточка резца производится на круге твердостью М3-СМ1 из черного карборунда на керамической связке. Для заточки под доводку применяют круги из зеленого или черного карборунда на керамической связке зернистостью 60 и твердостью в пределах М3-СМ1.

Резцы с минералокерамическими пластинками.

Заточка производится на шлифовальных кругах из зеленого карборунда на керамической связке твердостью не выше СМ1. Зернистость кругов для предварительной заточки 46, для окончательной 60-80. Окружная скорость круга около 5 м/сек. Если заточка производится твердым кругом, окружная скорость его должна быть 2-4 м/сек.

Заточку минералокерамических резцов следует производить с охлаждением содовым раствором (1-2% кальцинированной соды, растворенной в воде).

Доводка минералокерамических резцов производится на чугунном диске с пастой из карбида бора зернистостью 200-300.

Резцы, затупившиеся в процессе работы, рекомендуется затачивать на чугунном диске пастой карбида бора.

Наряду со стандартными токарными резцами в практике заводов широкое применение нашли резцы, созданные новаторами производства.