Дисковые шеверы длявнешнего зацепления

При шевинговании ось шевера устанавливается под углом к оси обрабатываемого колеса. Кгол наклона зубьев шевера отличается от угла наклона зубьев колеса на величину угла скрещивания осей. Зацепление винтовой пары характеризуется точечным контактом и наличием продольного скольжения между сопряженными зубьями, которое и используется для срезания припуска.

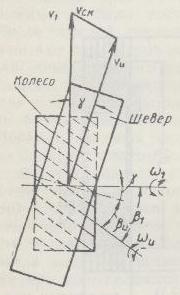

Вектор скорости относительного скольжения, который равен геометрической сумме векторов продольного и профильного скольжения, в данном случае является вектором скорости резания; его величина и направление в различных точках профиля зуба шевера переменны и зависят от чисел зубьев шевера и колеса, передаточного отношения, чисел оборотов и угла скрещивания осей шевера и колеса. Наибольшая величина скорости резания имеет место в точках, расположенных на головке и ножке зуба, а наименьшая - на начальном цилиндре.

Величина скорости резания в полюсе зацепления не зависит от передаточного отношения и определяется по формуле (Рис.1.):

Uск=(∏dunusinγ/1000хcosβ1)м/мин,

где nu - число оборотов шевера в мин.; du - диаметр начального цилиндра шевера; β1 - угол наклона зубьев на начальном цилиндре колеса; γ - угол скрещивания осей шевера и колеса.

Рис.1. Определение скорости скольжения (резания) при шевинговании.

Скорость резания не должна превышать ≈45 м/мин.

В режимах шевингования, как правило, указывается не скорость резания, а число оборотов шевера или его окружная скорость, которая выбирается в пределах 100-150 м/мин.

При шевинговании колес малых и средних габаритных размеров, диаметром до 350мм, рабочим движением является вращение шевера, а при шевинговании колес больших габаритных размеров - вращение колеса.

Усилие, необходимое для осуществления процесса резания, создается за счет радиальной подачи шевера или колеса.

При шевинговании крупногабаритных и массивных зубчатых колес обработка ведется при постоянном межосевом расстоянии, и зацепление зубьев шевера и колеса происходит при наличии бокового зазора. Усилие для осуществления процесса резания создается в результате торможения вращения шевера.

Обработка зубьев вдоль всей их длины во всех случаях осуществляется за счет продольной или горизонтальной подачи, т.е. непрерывного возвратно-поступательного перемещения стола станка вместе с обрабатываемым колесом.

Скорость этого перемещения стола (величина продольной подачи) обычно находится в пределах 40-80 мм/мин. Наилучшая чистота обрабатываемой поверхности получается при подаче, рассчитанной, исходя из 0,20 до 0,40 мм на один оборот обрабатываемого колеса.

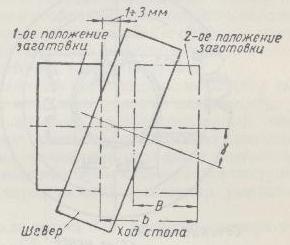

При направлении продольной подачи вдоль оси заготовки (Рис.2.) длина хода (перемещения) стола станка b рассчитывается по формуле:

b≈B+2÷6мм,

где В - ширина зубчатого венца обрабатываемого колеса.

Рис.2. Определение длины хода стола при шевинговании дисковыми шеверами.

После каждого хода стола или каждого двойного хода происходит вертикальная подача, благодаря чему создается постоянное плотное зацепление зубьев шевера и колеса. Величина радиальной подачи берется в пределах 0,02-0,06мм на один продольный ход стола станка.

Для снятия припуска, оставшегося вследствие упругих деформаций при шевинговании, дается дополнительно 2-4 хода, во время которых радиальная подача не производится.

В момент реверсирования стола одновременно с вертикальной подачей происходит также реверсирование направления вращения шевера.

Это имеет целью создать одинаковые условия резания для правой и левой сторон зубьев шеверов, у которых канавки прорезаны перпендикулярно оси шевера, или избежать неравномерного износа зубчиков при шевинговании шеверами, у которых канавки прорезаны перпендикулярно направлению винтовой линии зуба шевера.

- Червячные шеверы

- Шеверы для шевингования колес внутреннего зацепления

- Шевингование облегающими шеверами

- Получение бочкообразной формы зубьев колес

- Шевингование с угловой подачей (диагональное шевингование)

- Дисковые шеверы для цилиндрических колес

- Шевингование

- Долбяки для нарезания зубьев колес под шевингование

- Долбяки для шевронных колес

- Долбяки для нарезания косозубых колес (косозубые долбяки)